Guide complet pour réussir la gestion de la maintenance préventive

Pour ceux qui cherchent à optimiser leurs opérations et à prolonger la durée de vie de leurs équipements, la gestion de la maintenance préventive est essentielle. Vous avez probablement déjà pensé à la manière dont une panne imprévue pourrait affecter votre entreprise. Cet article vous guidera à travers les meilleures pratiques pour réussir dans ce domaine crucial.

Qu'est-ce que la maintenance préventive ?

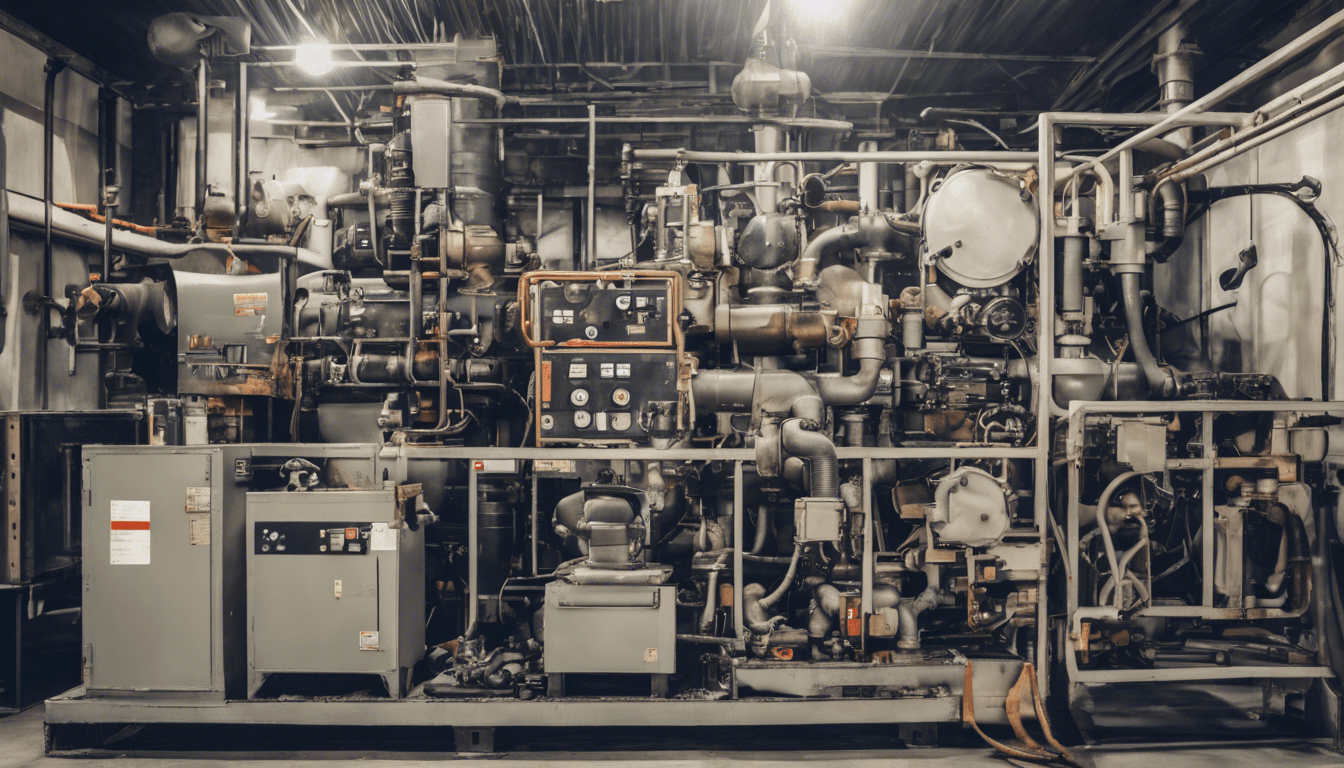

La maintenance préventive est un ensemble de pratiques visant à éviter les défaillances des équipements avant qu'elles ne se produisent. Elle inclut des inspections régulières, des ajustements, des nettoyages et des remplacements de pièces. L'objectif est de maintenir les machines en bon état de fonctionnement, réduisant ainsi les temps d'arrêt non planifiés et les coûts associés.

A lire en complément : Valorisez votre entreprise grâce à un cabinet conseil en transformation digitale

Les avantages de la maintenance préventive

Adopter une approche proactive avec la maintenance préventive présente de nombreux avantages. Tout d'abord, elle permet de réduire les coûts de réparation en évitant les pannes majeures. Ensuite, elle contribue à prolonger la durée de vie des équipements, ce qui signifie un meilleur retour sur investissement. Enfin, elle améliore la sécurité des employés en minimisant les risques liés à des machines défectueuses.

"La maintenance préventive est la clé pour assurer la fiabilité opérationnelle et la sécurité au sein de l'entreprise." - John Smith, Directeur de la maintenance chez ABC Corp.

En parallèle : Maîtriser la gestion maintenance préventive pour un succès durable

Établir un programme de maintenance préventive

La mise en place d'un programme de maintenance préventive efficace nécessite une planification minutieuse et une exécution rigoureuse. Voici comment procéder :

Évaluer les besoins de maintenance

Commencez par évaluer les besoins spécifiques de chaque équipement. Considérez les facteurs tels que la fréquence d'utilisation, l'environnement de travail et les recommandations du fabricant. Par exemple, une machine utilisée en continu dans un environnement poussiéreux aura des besoins de maintenance plus fréquents qu'une machine utilisée occasionnellement dans un environnement propre.

Planifier les interventions de maintenance

Une fois les besoins évalués, établissez un calendrier de maintenance. Utilisez des logiciels de gestion de maintenance pour programmer des inspections et des interventions régulières. Par exemple, une usine de fabrication pourrait programmer des inspections mensuelles pour ses machines principales et des vérifications trimestrielles pour les équipements moins critiques.

Former le personnel

La formation du personnel est cruciale pour le succès de votre programme de maintenance préventive. Assurez-vous que vos techniciens sont bien formés sur les procédures de maintenance spécifiques à chaque équipement. Par exemple, une session de formation pourrait inclure des démonstrations pratiques sur la manière de vérifier les niveaux d'huile ou de remplacer des filtres.

Outils et technologies pour la maintenance préventive

Les outils et les technologies modernes peuvent grandement améliorer l'efficacité de votre programme de maintenance préventive. Voici quelques options à considérer :

Logiciels de gestion de maintenance

Les logiciels de gestion de maintenance (CMMS) sont essentiels pour organiser et suivre les activités de maintenance. Ils permettent de programmer des tâches, de suivre les historiques de maintenance et de générer des rapports. Par exemple, un CMMS peut vous alerter lorsqu'une machine est due pour une inspection, assurant ainsi que rien n'est oublié.

Capteurs et IoT

L'Internet des objets (IoT) et les capteurs permettent une maintenance préventive basée sur les données. Les capteurs peuvent surveiller les performances des machines en temps réel, détectant les anomalies avant qu'elles ne causent des pannes. Par exemple, un capteur de vibration peut indiquer un déséquilibre dans une machine rotative, signalant la nécessité d'une intervention avant qu'une défaillance ne se produise.

Technologies de réalité augmentée

La réalité augmentée (RA) peut être utilisée pour former les techniciens et les guider à travers des procédures de maintenance complexes. Par exemple, un technicien peut utiliser des lunettes de RA pour voir des instructions superposées sur l'équipement qu'il est en train de réparer, facilitant ainsi le processus et réduisant les erreurs.

Surmonter les défis de la maintenance préventive

Même avec un plan solide, des défis peuvent surgir. Voici comment les surmonter :

Gérer les ressources limitées

Les ressources limitées, qu'il s'agisse de temps, de personnel ou de budget, peuvent poser des défis. Pour y remédier, priorisez les équipements critiques et utilisez des outils de planification pour maximiser l'efficacité. Par exemple, si vous avez un seul technicien, concentrez-vous sur les machines les plus importantes pour l'opération de votre entreprise.

Assurer la conformité

La conformité aux normes de sécurité et aux réglementations peut être un défi. Assurez-vous que votre programme de maintenance préventive inclut des vérifications régulières pour la conformité. Par exemple, si votre industrie nécessite des inspections annuelles par un organisme de certification, intégrez ces inspections dans votre calendrier de maintenance.

Maintenir l'engagement du personnel

L'engagement du personnel est crucial pour le succès de la maintenance préventive. Encouragez une culture de la maintenance proactive en reconnaissant et en récompensant les efforts des techniciens. Par exemple, un programme de reconnaissance pourrait inclure des bonus pour les techniciens qui identifient et résolvent des problèmes avant qu'ils ne causent des pannes.

Exemples de succès en maintenance préventive

Regardons quelques exemples concrets de succès en maintenance préventive :

Cas d'étude : Usine de fabrication XYZ

L'usine de fabrication XYZ a mis en place un programme de maintenance préventive rigoureux. En utilisant des capteurs IoT pour surveiller les machines en temps réel, ils ont pu réduire les temps d'arrêt imprévus de 40%. De plus, en formant leur personnel à la détection précoce des problèmes, ils ont également réduit les coûts de réparation de 30%.

Cas d'étude : Hôpital ABC

L'hôpital ABC a implémenté un programme de maintenance préventive pour ses équipements médicaux. En utilisant un CMMS pour programmer des inspections régulières et en formant leur personnel aux procédures de maintenance, ils ont pu assurer la disponibilité continue des équipements critiques, améliorant ainsi la qualité des soins aux patients.

Conseils pratiques pour une maintenance préventive efficace

Voici quelques conseils pratiques pour optimiser votre programme de maintenance préventive :

- Documentez tout : Gardez des enregistrements détaillés de toutes les activités de maintenance. Cela vous aidera à identifier les tendances et à améliorer vos processus.

- Utilisez des checklists : Les checklists peuvent aider à s'assurer que rien n'est oublié pendant les inspections. Par exemple, une checklist pour une machine pourrait inclure des vérifications des niveaux d'huile, des filtres et des courroies.

- Impliquez le personnel : Encouragez les opérateurs de machines à signaler tout problème qu'ils remarquent. Leur implication peut aider à détecter les problèmes plus tôt.

- Analysez les données : Utilisez les données collectées par vos outils de maintenance pour identifier les équipements qui nécessitent plus d'attention. Cela peut vous aider à ajuster votre programme de maintenance pour une efficacité maximale.

- Restez flexible : Soyez prêt à ajuster votre programme de maintenance en fonction des nouvelles informations ou des changements dans votre opération. La flexibilité est clé pour une maintenance préventive réussie.

Comparaison des approches de maintenance

Pour mieux comprendre les avantages de la maintenance préventive, comparons-la à d'autres approches de maintenance :

| Type de maintenance | Description | Avantages | Inconvénients |

|---|---|---|---|

| Maintenance préventive | Interventions régulières pour éviter les pannes | Réduction des temps d'arrêt, prolongation de la durée de vie des équipements, amélioration de la sécurité | Coûts initiaux plus élevés, nécessite une planification rigoureuse |

| Maintenance corrective | Réparation après une panne | Coûts initiaux faibles | Temps d'arrêt imprévus, coûts de réparation plus élevés, risque accru pour la sécurité |

| Maintenance prédictive | Utilisation de données pour prédire les pannes | Optimisation des interventions, réduction des temps d'arrêt | Coûts élevés pour les technologies de surveillance, nécessite des compétences avancées |

"La maintenance préventive est une approche proactive qui permet aux entreprises de rester en contrôle de leurs opérations." - Jane Doe, Consultante en gestion de maintenance.

La gestion de la maintenance préventive est un élément clé pour assurer le succès à long terme de toute entreprise. En suivant les étapes décrites dans ce guide, en utilisant les outils et les technologies appropriés, et en surmontant les défis courants, vous pouvez mettre en place un programme de maintenance préventive efficace qui réduira les temps d'arrêt, prolongera la durée de vie de vos équipements et améliorera la sécurité de votre personnel.

"Une maintenance préventive bien gérée est la clé pour une opération sans heurts et une entreprise prospère." - Robert Brown, Expert en maintenance industrielle.